-

近年来,随着我国医院规范化建设和发展水平提高,静脉用药调配中心(PIVAS)对促进医院合理用药、提高医院医疗质量和管理水平、降低医疗成本的作用愈加突显。相较于传统分散于各个病区的输液配制,PIVAS存在工作流程长、环节复杂、人员众多且素质不一等问题,容易引发输液配制质量问题,从而给患者的健康带来威胁[1-4]。在PIVAS运行中质量管理不到位,不仅会降低临床的工作效率,而且会对临床医疗正常进行产生不良影响。如何提升PIVAS的质量控制管理,是提升临床用药安全的重要组成部分。国内结合自身PIVAS实际情况的质量控制研究虽有报道[5-8],但目前针对PIVAS全流程质量管理报道却很少。PIVAS全流程质量控制体系是一种全环节的管理手段,能够在静脉用药调配过程中预测可能出现或已经出现的质量问题,提前采取相应整改措施,降低临床用药差错率,保障用药安全,优化药物治疗效果[9-11]。

在PIVAS的日常操作中,处方审核、打印签名、核对、发药、以及送药至临床均存在风险。风险管理是一个积极主动的过程,旨在风险出现不良后果之前控制和最小化风险[12]。失效模式和效应分析(Failure Mode and Effects Analysis,FMEA)模型,作为一种前瞻性的管理方法,能够在问题需要采取行动之前识别和预防问题[13]。FMEA在医疗风险管理、护理风险管理、医疗器械安全管理等方面有着广泛的应用[14-15],但在PIVAS质量控制的应用中较少,基于此,本团队将FEMA模式引入本院PIVAS管理,以期提高我院PIVAS全流程质量。

-

本研究基于某大型三甲综合医院PIVAS实施。该PIVAS成立于2016年6月,占地

1200 m2,拥有水平层流台18个,生物安全柜12个,工作团队共计31人,其中药学人员7人,护理人员20人,工勤人员4人。人才梯队:高级职称2人,中级职称15人,初级职称10人。学历学位:博士学位1人,硕士学位2人,本科22人,大专2人。承担全院50个临床科室长期静脉用药,包括普通药品、抗生素药品、细胞毒性药品及肠外营养药的配置,日均配置量3000 ~4000 袋。 -

在基于FEMA的规范化管理实施前,PIVAS质量控制每日随机进行,发现问题随时提出,并在次日交班会时向全科室做汇报,但质控人员较固定,存在主观评价行为。2024年1月,我科采用FEMA与规范化管理相结合的方式,对PIVAS的质量控制进行管理。

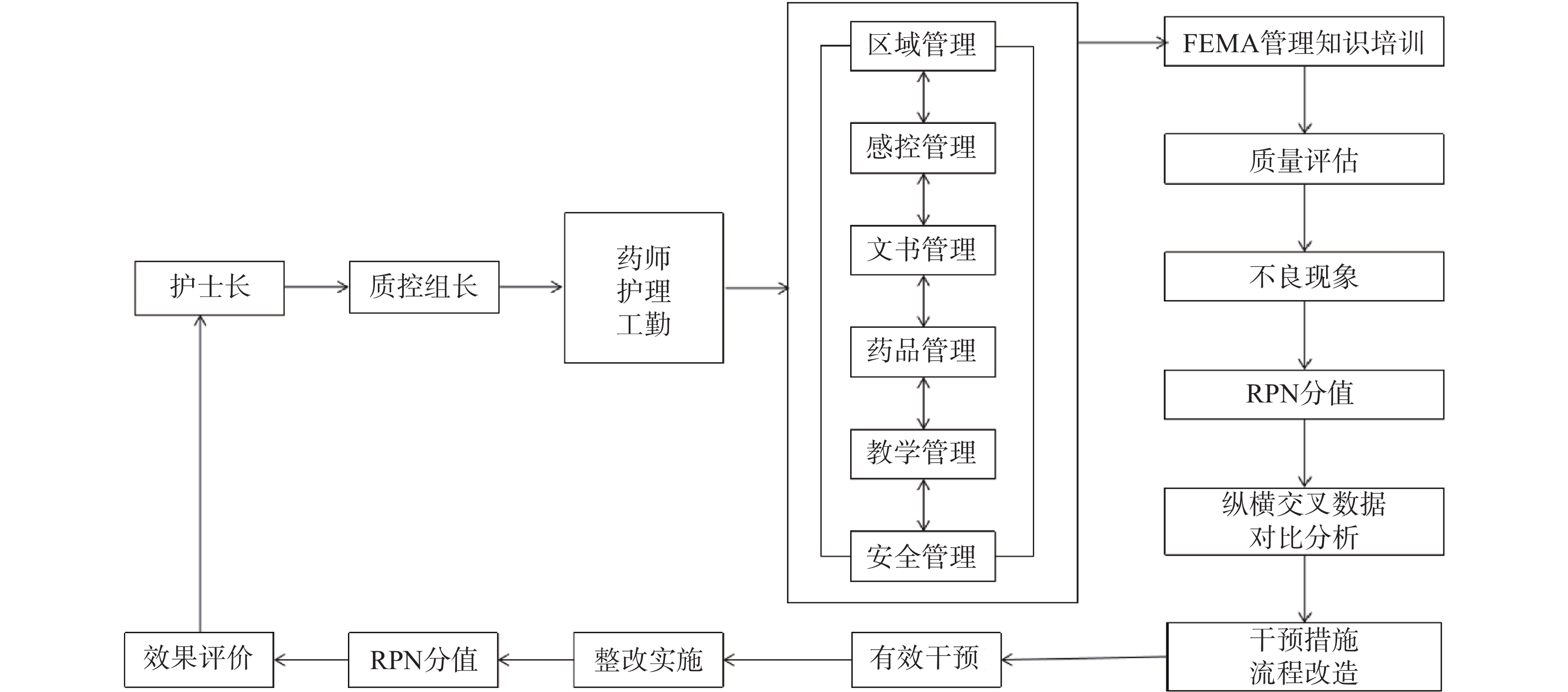

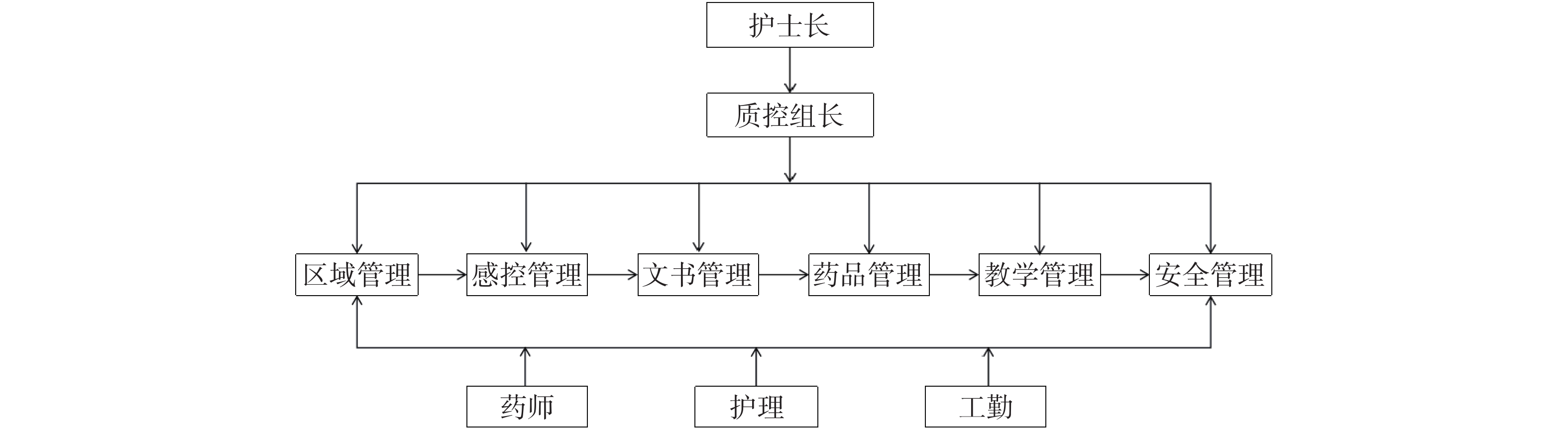

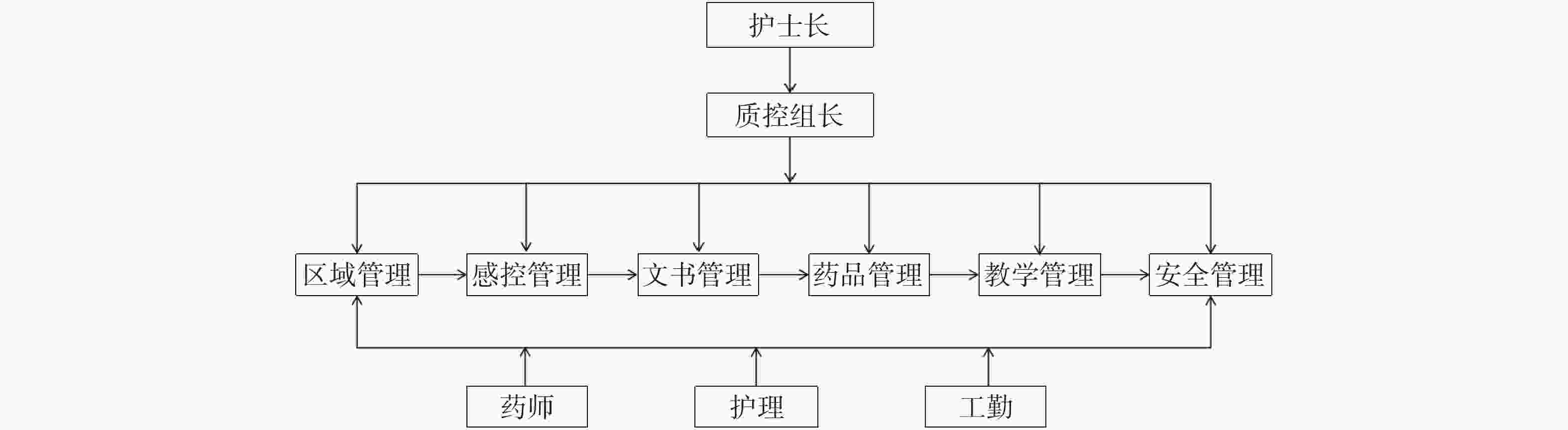

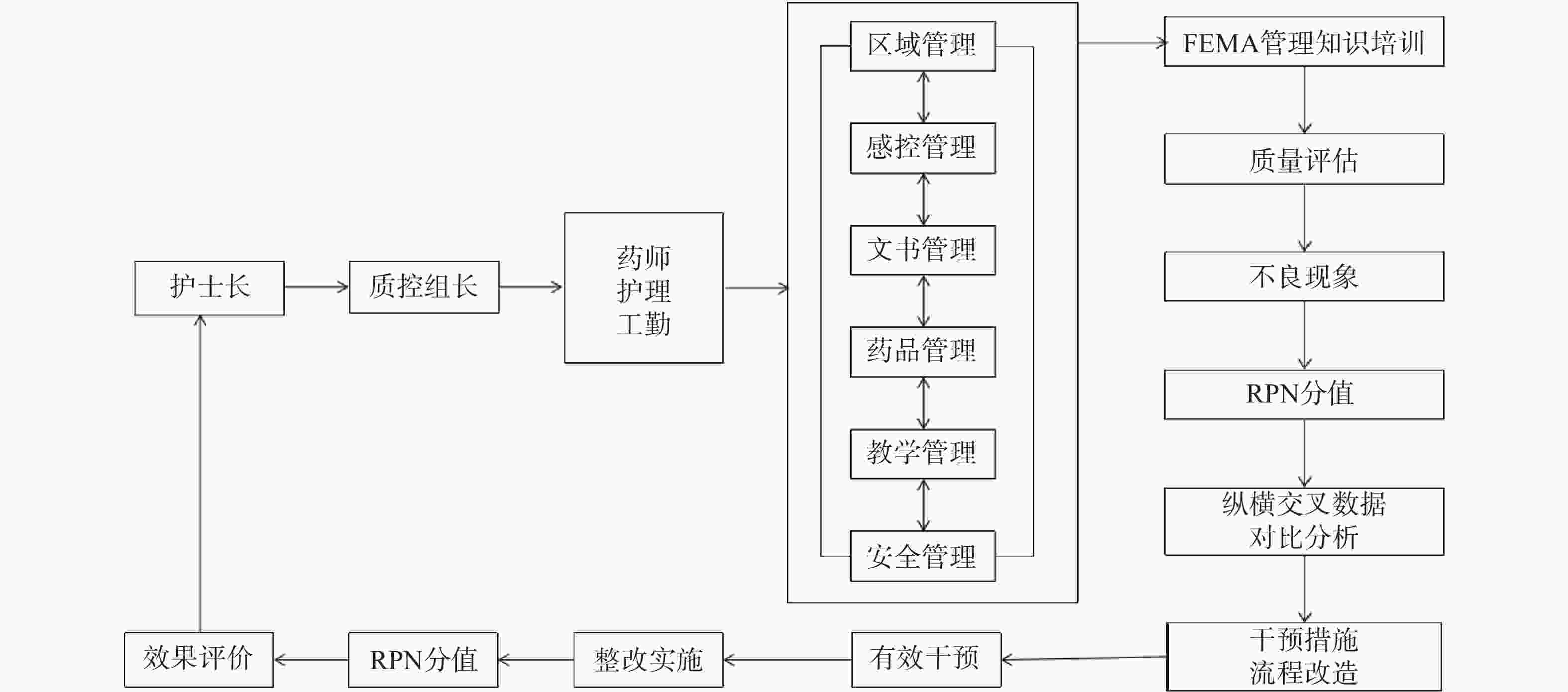

为进一步规范PIVAS的日常运营,提升整体工作质量与效率,特成立全流程质量控制管理体系。该体系在护士长的统筹规划与全面管理下,构建了科学严谨的组织架构:设置1名质量组长,全面负责中心整体质量的把控工作,对各环节的质量标准执行情况进行监督、评估与优化,确保质量管理工作的系统性与连贯性。

同时,为实现精细化管理,配备6名质量小组长,分别承担6项核心质量管理工作。其中,区域管理小组长负责各操作区域的布局维护、环境整洁及流程顺畅;感控管理小组长专注于感染防控措施的落实,包括消毒灭菌、人员防护等关键环节;文书管理小组长统筹各类记录文件的规范填写、归档保存与查阅管理;药品管理小组长重点把控药品的采购、储存、调配和效期管理;教学管理小组长负责团队成员的专业培训、技能考核与继续教育规划;安全管理小组长则全面监督各项安全制度的执行,及时排查并处理安全隐患。

每个小组配备4~5名成员,成员构成实现了药学、护理、工勤等各岗位人员的全员覆盖,确保质量管理工作渗透到各个工作环节。最终形成了职责明确、层次分明的全流程质量三级管理架构——护士长统筹全局、质量组长整体把控、各质量小组长及成员分工落实,有效保障了PIVAS从药品接收、调配到发放等全流程的质量安全。具体构架如图1所示。

-

组织全员进行FEMA相关管理知识的培训,考核合格后参与PIVAS质量控制的管理。质控组长及各小组长共同制定PIVAS质量评价标准及年、月、周质控计划,经科室质量管理会审核后,各组进行督导、评价、分析和整改。

6个质控小组全面梳理PIVAS质量控制流程,结合督导问题运用头脑风暴法挖掘质量控制管理的潜在失效模式,制定“PIVAS全流程质量控制管理失效模式评分表”。组织全员排查潜在风险,从该现象发生的严重程度(S)、发生频度(O)以及失效检验难度(D)三方面进行打分,并计算失效模式的危机值(Risk Priority Number,RPN),RPN=S×O×D[8]。S、O和D这3个因子分为1~10分的10个等级[16-17],1分表示该潜在模式“非常不可能发生”,10分表示该潜在模式“非常可能发生”,一般认为,RPN≥125的潜在失效模式极易导致管理失效[16,18]。团队基于PIVAS质量控制流程与现状调研结果,精准识别PIVAS质量控制环节现存问题。PIVAS质量控制流程风险等级与主要的失效模式及RPN值,如表1、2所示。

风险等级 失效模式 严重程度(R) 发生频率(P) 可检测度(N) RPN

(单个模式)RPN

(风险等级)等级 赋值 等级 赋值 等级 赋值 极低风险(对整体工作流程和成品输液质量无影响,对人员身体健康无影响) 分区合理(抗生素、细胞毒、肠外营养有独立调配区)无交叉污染风险 无影响 1 每年≤1次 2 极易发现 1 2 1~2 工作量与人员比例匹配,无超负荷操作风险 1 1 1 1 低风险(轻微影响整体工作质量和效率,成品输液质量可能会受到一定影响) 洁净度达到调配标准,生物安全柜/水平层流台偶有故障;温湿度控制偶尔波动 轻度影响 1 每年2~10次 2 较易发现 3 6 3~18 不合理处方拦截偶有遗漏 2 3 2 12 标签模糊、不完整、

扫描码缺失2 2 3 12 调配操作流程不规范 1 2 2 4 中风险(对工作质量、效率和成品输液质量受到一定的影响,人员身体健康可能受到

危害)手卫生依从性欠佳 中度影响 3 每月1~2次 4 不易发现 2 24 19~

41药品残余量不达标 4 2 3 27 文书记录不规范,有缺失 2 4 4 32 药品阴凉储存条件欠符合 3 3 3 27 医疗废物处理合规性 3 3 3 27 高风险(对工作质量、效率和成品输液质量产生严重影响,人员健康明显受到危害) 细胞毒药品核对制度偶有遗漏 严重影响 4 每月3~5次 3 难以发现 4 48 42~

59多品多规、看似听似药品调配风险大 3 6 3 54 职业暴露对调配人员损伤 4 4 3 48 物流对药品质量产生的影响 5 2 5 50 极高风险(对工作质量、效率和成品输液质量产生极其严重影响,人员健康受到严重危害或永久性的伤害) 调配差错 极其严重影响 8 每月≥8次 5 很难或无法发现 2 80 60~

125职业损伤:关节损伤、听力损伤、生殖及呼吸系统损伤 9 3 4 108 潜在失效模式 不良现象 原因分析 RPN值

(分,$ \bar x \pm s $)药品管理混乱 药品储存条件不合规(温湿度失控、避光不足) 阴凉库建立条件不成熟,避光药品存放区域过于局限药品知识未掌握完全 237.45±13.66 近效期药品未优先使用或过期药品未及时清理 药品管理员对药品监管不到位 高警示药品(如化疗药、胰岛素)未分区存放或标识不清 药架数量过少,高警示化学品标识粘贴不及时,标识储备不充足 抗生素药品批号混放 药品管理时核查批号不严谨,退药时未核查批号放入药盒 库区药品摆放混乱 药品库区面积有限,布局规划不合理、管理人员责任心不强 药品储存环境清洁度欠佳 药品存放区域清洁不及时,外包装未及时清理 药品拆零管理不当 药架负责人拆零过多导致药品挤压,或者拆零过少降低排药效率 药品领用流程不规范 药品出入库信息录入错误,记录不完整 信息化系统缺陷 无自动预警功能(如配伍禁忌、超剂量用药) 信息化建设不够完全,不能满足预警项目 211.45±4.27 扫描瓶签出现药品计费失败或扫描后停药误配,信息核对不完全 扫描设备故障或条码模糊,设备维护更新滞后 质量管理信息化闭环管理链条不完善 工作人员习惯传统人工模式,对信息化系统有抵触心理,推广困难 PIVAS系统与其他系统环节有脱节情况 管理人员对信息化重视程度不高,技术适配难度较大 配置流程标准化缺失 未制定统一的配置操作规程(如溶媒选择、溶解顺序、混合顺序、稀释浓度等) 未归纳总结药物溶媒共性与异性的知识点 209.45±6.78 同一药品不同人员操作差异大(如摇晃力度、配置时间、振荡时间等) 药品配置技巧经验未共同探讨和分享 配置中非整支药品计算错误 药品配置剂量换算知识未掌握 配置剂量错误(多加、少加、漏加) 未能统一标准化操作流程 配置药品错误 排药环节及核对入仓环节责任缺失 人员配置与疲劳操作 调配差错率升高,增加用药风险(如贴错标签、排药错误、分拣错误等、配置差错等) 调配高峰期人力不足,导致操作仓促,

无缓冲休息198.18±2.89 未实行轮岗制度,高风险岗位(如化疗配置) 排班模式未更新,休息制度不合理 操作规范率下降,疲劳状态下,工作人员可能简化流程,调配过程的规范及防护措施到位 管理者对疲劳风险重视不足 工作效率下降 超负荷或疲劳工作状态下注意力不集中,延长调配药品时间及效率 工作人员技术不全面,灵活调整人力存在问题 无菌操作规范执行不严 环境监测(如空气菌落数、表面清洁度)未达标或频次不足 生物安全柜/层流台操作台面消毒频次不足、场地清洁消毒不符合要求、环境潮湿 158.43±3.98 环境卫生不达标,物品未归位 工作人员疲劳作业 配置前后未规范洗手、手消毒频次减少 工作任人员感控意识薄弱,手卫生依从性低 无菌手套污染 配置人员操作不规范,无菌手套佩戴不规范 防护服穿戴不规范,如领口密封不严 防护服破损未及时更换及维护 生物安全柜/层流台内物品摆放混乱,配置筐过多堆放 违规操作规程,培训不到位,摆放物品标准落实不严格 配置操作时,未在安全区域内执行操作,频繁横跨无菌区 未严格执行无菌操作规范 防护用物清洗消毒不及时 使用后的防护服未投入脏衣筐/用过的拖鞋未及时清洗消毒 环境与设备维护不足 洁净区压差失控、湿度有误差 调配区域压力控制失衡

制冷/热不足/加热模块失效147.09±5.13 设备维护及校准不及时(如温度计) 缺乏本科室设备的专业维修人员及

设备管理人员人流物流交叉污染 通道口未进行物理隔离,未严格按照通道进行线路执行物流操作 生物安全柜风速、压力不达标 空调系统故障/未校准,高效过滤器未定期更换 消毒液浓度异常 人工配制误差/无配置后浓度监测 回风口过滤网失效 过滤网破损更换不及时 医疗废物处理不规范,增加污染风险 保洁人员感控培训不足 质量追溯体系不完善 留样抽查比例过低或未覆盖高风险药品 未记录关键环节(如配置人、核对人、时间节点) 103.45±6.00 不良事件上报机制缺失,同类错误反复发生 差错制度不完善 细胞毒药泄露处置不当 培训不到位 沟通与协作失效 临床科室与PIVAS沟通不畅(如处方模糊、紧急用药未提前通知);交接班信息遗漏(如未完成的配置任务);多部门权责不清(如药师与护士职责重叠或真空)。 工作节奏较为紧张,未能及时进行沟通 99.89±2.11 -

实施前实行质控组长负责制,未进行细化分组,每周随机抽取当日在岗人员进行质量检查,常因专业差别导致沟通无效,流程不畅,出现检查敷衍、质效双低的问题。现PIVAS进行全流程质量控制管理负责制,质控小组根据质量评价督导标准与计划,形成日检查,周督导,月汇总结合的方式,并以各组“车轮互查战”的方法循环检查。建立详细的检查督导表格,当日问题以图文并茂形式在日交班会上分析,即刻整改,记录责任人与督导人,重复发生问题列为重点督导内容,持续跟踪解决。具体流程如图2所示。

-

实施全流程一体化管理措施前(2023年1月—12月)和实施一年后(2024年1月—12月),护士长带领团队进行整体效果评价。6个质控小组进行不定期随机和定期检查,发现问题即时督导整改,记录于质控表,并量化打分,每周组织全员专业知识学习以及技能培训,每月各组以PPT在PIVAS内部进行汇报总结,根因分析存在的问题,提出整改措施,实施效果评分。质控组长督导检查并开展质量持续跟踪,数据留存。监测导致PIVAS质量管理失效的6种模式,比较规范化管理实施前后这6种模式的RPN值得分。

-

采用SPSS 22.0软件行统计学分析。其中计量资料用

$ \bar x \pm s $ 表示,进行正态检验和方差齐性检验后,组间差异用t检验进行统计分析。计数资料以频数(n)和百分比(%)表示,组间差异用χ2检验进行统计学分析,P<0.05认为有统计学显著性差异。 -

本研究基于FMEA模型对6项主要失效模式进行1年的提升干预。结果显示,6个维度的指标RPN值较实施前均显著降低(P<0.05)。具体结果详见表3。

维度 实施前 实施后 t P 药品管理混乱 237.45±13.66 147.65±8.76 137.24 0 信息化系统缺陷 211.45±4.27 137.65±6.25 118.79 0 配置流程标准化缺失 209.45±6.78 140.88±5.44 101.54 0 人员配置与疲劳操作 198.18±2.89 125.24±5.66 168.88 0 无菌操作规范执行不严 158.43±3.98 97.65±4.56 93.34 0 环境与设备维护不足 147.09±5.13 83.22±2.09 117.65 0 -

实施前后,配置差错率下降、排药差错率下降、配置效率提升、配送时间节约、不合理医嘱干预率、满意度提升和质控人员参与率提升,具体结果如表4所示。

指标 实施前 实施后 P 配置差错率(%) 2.45±0.98 0.13±0.20 0 排药差错率(%) 3.19±1.28 0.95±0.09 0 配置效率(%) 90.40±7.08 98.00±1.46 0.03 配送时间(h) 1.67±0.46 0.45±0.22 0 不合理医嘱干预率(%) 88.78±5.55 94.87±4.88 0 满意度提升(%) 90.42±3.47 96.78±3.22 0.04 质控人员参与度(%) 79.52±5.02 95.36±4.54 0 -

FMEA作为一种前瞻性的风险管理工具,是识别和评估PIVAS工作流程中潜在失效模式的有效方法。研究初期识别的6项主要失效模式涵盖了PIVAS工作的各个环节,从药品管理到人员操作,从信息系统到环境设备,这些失效模式的高RPN值反映了它们在未干预状态下对PIVAS工作质量的重大威胁。经过1年的全流程质量控制管理干预后,虽然部分失效模式的RPN值仍大于125,但其减低幅度较大,且RPN值接近125,证实了针对性干预措施的有效性。

特别值得注意的是,药品管理混乱的RPN值的降低,这与实施的药品标准化管理、条形码技术和智能药柜系统密切相关。类似地,信息化系统缺陷的改善得益于电子处方系统、智能核对系统和药品追溯系统的升级,这些技术手段显著减少了人为差错的可能性。有研究指出,信息化升级是提高PIVAS工作效率和准确性的关键因素[19]。本研究结果进一步支持了这一观点,并提供了具体的RPN变化数据作为证据。

本研究显示,实施全流程质量控制后,配置差错率和排药差错率均下降。这一结果与其他研究者的研究结论一致[20]。在本研究中,差错率的降低可归因于多方面的改进:标准化操作流程的建立减少了操作随意性;双人核对制度的严格执行增加了差错检出的机会;信息化系统的完善实现了自动化的差错预警。尤其重要的是,通过对“配置流程标准化缺失”这一失效模式的针对性干预,建立了从医嘱接收到成品配送的全流程标准操作程序,使每个环节都有章可循,大大降低了因操作不一致导致的差错风险。

配置效率提升和配送时间节约,是本研究的另一重要发现。传统PIVAS工作中,由于流程不优化、人员分工不合理等原因,常出现工作效率低下的问题。本研究通过分析“人员配置与疲劳操作”这一失效模式,重新设计了排班制度,引入了合理的工作轮换机制,并优化了工作区域布局,使工作人员疲劳度降低的同时,工作效率得到提升。有研究表明,科学的人员配置和休息安排可以显著提高PIVAS的工作效率[21]。此外,信息化系统的升级减少了大量手工记录和核对时间,自动化设备的引入加快了药品调配速度,这些都是配送时间得以节约的重要原因。

不合理医嘱干预率的提升反映了全流程质量控制管理不仅关注内部操作流程,也延伸至与临床的互动环节。通过建立药师前置审核制度,配备专业的临床药师团队,并与医院信息系统深度整合,使得医嘱审核从“事后发现”变为“事前预防”。研究显示,有效的医嘱审核可以避免15%~20%的潜在用药错误。本研究结果进一步证实了这一点,并表明通过系统化的质量控制管理,这一比例还可以进一步提高[22]。

满意度提升是一个综合性指标,既包括内部工作人员满意度,也包括临床科室满意度。工作人员满意度的提升源于工作环境的改善、工作负荷的合理分配以及职业成就感的增强;而临床科室满意度的提升则来自于配送及时性的提高、药品质量的保证以及药学服务的专业化。满意度作为服务质量的重要评价指标,其提升表明全流程质量控制管理不仅改善了硬性工作指标,也优化了软性服务体验。

本研究的一个重要启示是,PIVAS的质量控制必须采用全流程视角,覆盖从药品进货到成品配送的所有环节。零散的质量控制措施往往效果有限,因为一个环节的问题可能会在其他环节被放大或掩盖。例如,仅改善无菌操作规范而不解决人员疲劳问题,长期效果可能不理想;仅升级信息系统而不优化工作流程,技术优势可能无法充分发挥。

建立长效机制是确保质量控制效果持续的关键。本研究中的“质控人员参与率提升”反映了质量控制已从单纯的上级检查转变为全员参与的质量文化。通过建立科室质量小组、定期召开质量分析会、实施质量改进项目等方式,使质量控制成为日常工作的一部分而非额外负担。这种组织文化的转变对于长期维持高质量标准至关重要。

综上所述,实施全流程质量控制管理能有效降低PIVAS主要失效模式的风险,显著改善工作质量和效率指标。这一管理模式通过系统识别风险点、制定针对性干预措施、建立长效机制和培育质量文化,为PIVAS的质量提升提供了可行路径。本研究结果对医院药学部门的质量改进实践具有重要参考价值。同时,使所有失效模式的RPN值均小于125,是后期课题组的进一步研究方向。

Optimizing the whole-process quality control system of intravenous drug distribution center based on failure mode and effect analysis

doi: 10.12206/j.issn.2097-2024.202504131

- Received Date: 2025-04-29

- Accepted Date: 2025-09-22

- Rev Recd Date: 2025-08-23

-

Key words:

- failure mode and effect analysis /

- intravenous admixture service /

- optimization /

- quality control

Abstract:

| Citation: | WEI Wei, ZHANG Mingxia, ZHOU Yanping, YAN Lan, TIAN Peng, FENG Xia. Optimizing the whole-process quality control system of intravenous drug distribution center based on failure mode and effect analysis[J]. Journal of Pharmaceutical Practice and Service. doi: 10.12206/j.issn.2097-2024.202504131 |

DownLoad:

DownLoad: